Você sabe os benefícios da Micro Injeção de Silicone e como funciona o processo? Confira até o final deste artigo.

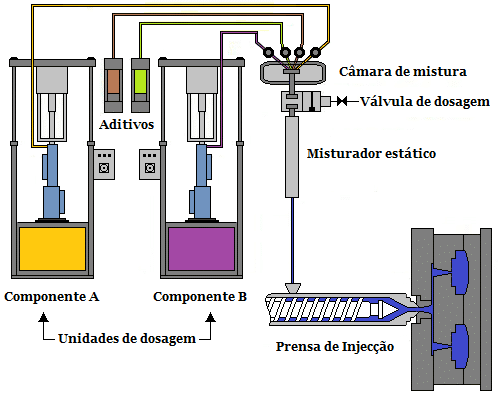

Normalmente a borracha de silicone líquida consiste num sistema de dois componentes do tipo (A+B).

Por este motivo, para além de unidade de injeção, torna-se necessária a existência de equipamentos de dosagem e de mistura dos dois componentes A e B e, eventualmente, de alguns aditivos os quais, depois de bem dispersos, são alimentados à unidade de injeção.

O parafuso da máquina de injeção deve ter uma relação L/D inferior à utilizada com os materiais termoplásticos (deve ser L/D= 10 a 15). O curso do parafuso deve ser de 1D a 5D. O bico de injeção deve possuir um sistema de arrefecimento muito eficaz, de forma a manter, sem grande variação, a temperatura para o qual for regulado.

O bico de injeção deve também estar equipado com um sistema de interrupção de fluxo de material (pode ser do tipo agulha, com acionamento pneumático).

Condições operacionais da micro injeção de silicone

Tempo de vida útil da mistura de polímero (A+B)

O tempo de vida da mistura (A+B) (pot life), à temperatura ambiente (25ºC) é de cerca 72 horas; a 50ºC é da ordem de 5 a 10 horas. Mas dependem do tipo de LSR utilizado. Um planeamento adequado da produção evitará a inutilização do polímero.

Pressão de injeção na micro injeção de silicone

Embora as pressões requeridas para a injeção de borracha líquida de silicone sejam relativamente baixas, podendo variar entre 4 e 14 MPa e dependendo da viscosidade da borracha de silicone, do diâmetro do bico de injeção e do tipo e dimensões dos pontos de injeção, a generalidade das máquinas utilizadas neste tipo de operação possibilitam a utilização de pressões de injeção muito superiores (50 a 240 MPa).

A utilização de pressões de injeção superiores justifica-se pela necessidade de encurtar os tempos de ciclo, utilizando temperaturas no bico de injeção vizinhas do ponto de gotejamento (tear off point), em que o polímero deixa de ser um líquido mais ou menos viscoso, para passar a um gel, de maior viscosidade, que necessita de pressões de injeção mais elevadas para encher as cavidades do molde em tempos relativamente curtos.

Contrapressão

Normalmente regulada entre valores de 0,5 e 3MPa.

Pressão de fecho

As pressões de fecho também são muito variáveis, podendo variar entre 2 e 50 MPa.

A utilização de pressões mais elevadas tem também a ver com as forças desenvolvidas pelas peças e resultantes do seu relativamente alto coeficiente de expansão térmica, o que acontece, sobretudo, com os tipos de borracha de menor dureza.

Temperaturas na injetora

Em geral, todas as zonas de controlo de temperatura são mantidas à temperatura ambiente.

O bico de injeção pode operar, no limite, a uma temperatura próxima do ponto de gotejamento, que é característico para cada tipo de polímero. Esta prática é sobretudo importante para reduzir os tempos de vulcanização de peças muito espessas.

Injeção

A velocidade de injeção depende obviamente do tipo de polímero e da pressão de injeção e varia entre 30 e 400 cm3/segundo. O tempo de injeção varia normalmente entre 5 e 10 segundos.

Molde

Pontos de injeção do tipo à junta, diafragma, bico de alfinete e submarino são os mais correntemente utilizados (ver esta página). A desgasificação dos moldes é assistida com vácuo. Para tipos de LSR abrasivos recomendam o endurecimento superficial do molde; os pontos de injeção podem, inclusivamente, ser constituídas por inserções de metal duro.

Temperatura do molde

A temperatura do molde (temperatura de vulcanização) varia entre 140ºC e 230ºC. Depende também do tipo de borracha de silicone (fundamentalmente, do seu sistema de vulcanização – vulcanização com peróxido ou vulcanização com sistemas catalisados com platina, estes últimos proporcionando vulcanizações muito mais rápidas).

Tempo de vulcanização

O tempo de vulcanização depende, fundamentalmente, do tipo de borracha de silicone, da espessura da peça, da temperatura do bico de injeção (a qual pode ser elevada até ao limite do chamado ponto de gotejamento, como já referimos) e da temperatura do molde. A diferença entre a temperatura do bico de injeção e o molde deve ser tão baixa quanto possível, contudo sem comprometer o grau de fluidez do polímero líquido e o correto enchimento das cavidades. Tipicamente, o tempo de vulcanização a 190ºC é de 5 a 12 segundos por milímetro de espessura, para os tipos vulcanizados com peróxidos e de 3 a 6 segundos por milímetro de espessura para os tipos vulcanizados com catalisadores de platina.

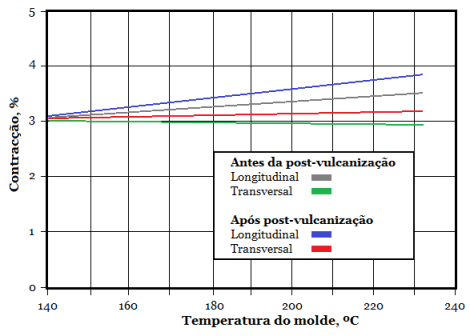

A contração na micro injeção de silicone

A contração depende do tipo de silicone, da sua composição e do sistema de vulcanização. Os sistemas de vulcanização por adição conferem valores de contração mais baixos. Varia entre 2 a 4%, sendo os valores mais elevados característicos dos polímeros de menor dureza. No entanto, a contração depende de outros fatores, nomeadamente da temperatura de vulcanização, da pressão de moldagem na cavidade, das dimensões dos artefatos (a contração nos artefatos mais espessos é menor do que nos artefatos mais finos) e das condições e tempo de post-vulcanização.

Na Figura 10 apresentam-se os valores de contração para borrachas líquidas de silicone, a diferentes temperaturas de vulcanização, com e sem post-vulcanização, na direção do fluxo de material e na direção perpendicular. A post-vulcanização acrescenta, por regra, valores de contração da ordem de 0,5 a 0,8%.

Os valores da contração resultam da diferença de coeficientes de dilatação térmica da borracha e do aço, e que são:

- Borrachas de silicone: 2,0 a 7,9 10-4 cm.cm-1.ºC-1

- Aço: 11. 10-6 cm.cm-1.ºC-1

Post-vulcanização

Os artefatos de borracha de silicone vulcanizados com peróxidos são normalmente submetidos a uma post-vulcanização em estufa, para que o processo de reticulação seja terminado e sejam eliminadas as substâncias gasosas formadas durante o processo de vulcanização.

Com este tratamento é possível melhorar, ao mais alto grau, as propriedades tais como deformações residuais, resistência à reversão, resistência ao calor, resistência eléctrica, resistência química e mesmo os valores de adesão a outros substratos. É também obtida uma maior estabilidade dimensional.

Contudo, existem tipos de borracha de silicone que não exigem post-vulcanização.

A post-vulcanização deve ser conduzida em estufas aquecidas (calor indireto) e com uma boa ventilação, com uma renovação de ar, num mínimo de 125 litros por minuto e por kg de artefatos vulcanizados.

Os gases libertados, se não forem de imediato removidos, podem ocasionar a criação de condições explosivas. E o perigo será tanto maior se o aquecimento for efetuado por processo direto (queima de gás ou por meio de resistências eléctricas). Post-vulcanizações com a duração de 4 a 6 horas a 200ºC são recomendadas por alguns fabricantes.

A subida de temperatura na post-vulcanização de produtos com espessuras superiores a 2 mm deve ser gradual, para evitar a formação de bolhas.

Por outro lado, os gases libertados também não devem ser respirados, pelo que devem ser conduzidos e eliminados para o exterior da área de trabalho.

No Quadro 1 são indicadas algumas das substâncias gasosas formadas durante o processo de vulcanização e de post-vulcanização.

| Quadro 1 – Substâncias gasosas formadas na vulcanização/post-vulcanização na micro injeção de silicone | |||

| Tipo de peróxido | |||

| Produtos de decomposição | Tert-butil cumilo | Dicumilo | Tert-butil benzoato |

| Acetofenona (C6H5COCH3) | 0,44 | 1,08 | – |

| Acetona (CH3COCH3) | 0,13 | – | 0,09 |

| Anidrido carbónico (CO2) | – | – | 0,75 |

| Benzeno (C6H6) | – | – | 0,73 |

| Butanol (C4H9OH) | 0,79 | – | 0,79 |

| Fenil isopropanol (C6H5CCH3CH3OH) | 0,53 | 0,90 | – |

| Metano (CH4) | 0,57 | 1,09 | 0,09 |

| Quantidades indicadas em moles por mole de peróxido |

Desta operação decorre um novo fenómeno de contração que varia, como referimos, entre 0,5 e 0,8%, e que tem de ser considerado no projeto do molde.

Vantagens da utilização de borracha líquida de silicone

- Ciclos de moldagem mais curtos (injeção e vulcanização muito rápidas). Os tempos de ciclo podem ser, regra geral, cerca de metade dos tempos de ciclo dos processos de injeção com os elastómeros convencionais (NBR, EPDM, FPM, etc.)

- Na vulcanização não há formação de coprodutos;

- Os moldes podem ser do tipo sem rebarba (flashless moulds), eliminando assim as operações de acabamento e reduzindo o volume de desperdícios;

- Eles também podem não possuir canais de injeção, reduzindo de igual modo o volume de desperdícios;

- Facilidade de pigmentação;

- Muitos dos tipos disponíveis no mercado não necessitam de post-vulcanização;

- As possibilidades de contaminação da borracha de silicone são muito mais reduzidas (o contato com o operador é nulo);

- O processo pode ser altamente automatizado, reduzindo o peso da mão-de-obra, apenas necessária para a substituição dos tambores dos componentes dos polímeros e aditivos e monitorização do sistema;

- Custos de produção mais reduzidos decorrentes da elevada eficiência do processo

- A quantidade de desperdícios produzidos é muito mais baixa, nomeadamente quando são utilizados moldes sem rebarba;

- A borracha de silicone líquida é a ideal para a produção de peças com configuração geométrica altamente complicada e com tolerâncias muito apertadas;

- Os moldes para peças obtidas com borracha de silicone líquida requerem, de um modo geral, menos robustez (menos material), o que se traduz numa menor variabilidade da temperatura e numa maior estabilidade dimensional das peças.

Desvantagem de utilizar borracha líquida na micro injeção de silicone

- Maior volume de investimento inicial (unidade de dosagem e mistura e unidade de injeção).

Fonte: www.ctborracha.com, por Mário Caetano.

Solicitar orçamento de micro injeção de silicone

Deseja saber mais detalhes sobre o processo ou solicitar um orçamento de micro injeção para a sua empresa? Entre em contato conosco!